Проектирование склада (терминала).

(технологическая концепция при проектировании склада, терминала)

2. Технологическая концепция склада, терминала

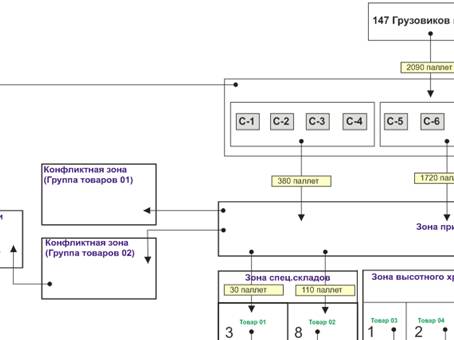

2.1. Потоки между различными зонами склада

Создается полная схема потоков на складе по зонам склада, как показано на рисунке 12 (фрагмент):

Рис. 12. Потоки между различными зонами склада

Далее определяются конструкция и количество мест хранения на складе.

Определение конструкции и количества мест хранения на складе

Цель учебной темы:

· Дать знания по определению конструкции и количества мест хранения на складе.

Вы будете знать:

· Факторы, влияющие на количество погрузо-разгрузочных мест.

Вы получите навыки:

· Расчетf потребного количества мест хранения и отбора.

1. Количество погрузо-разгрузочных мест

При определении необходимого количества погрузочно-разгрузочных мест существенную роль играет большое число разных факторов. Необходимо учитывать долговременное действие данных факторов, считаясь в то же время с целями в отношении перевалки грузов.

1.1. Время погрузки-разгрузки

Необходимо определить, сколько грузовиков должно иметь возможность одновременно разгружаться или загружаться. На многих предприятиях по распределению товаров все грузовые автомашины одновременно подъезжают и уезжают в вечерние или утренние часы. Количество автомашин, которое должно обслуживаться одновременно, является основным критерием для определения количества погрузочно-разгрузочных мест.

1.2. Движение товаров на предприятии

При определении количества мест погрузки-разгрузки необходимо делать отличия между местами по приему грузов и их отправке. Во многих случаях эти места находятся с разных сторон здания, а именно там, где удобнее заниматься сортировкой или обработкой грузов, прежде чем они попадут в место отправки. Здесь играет роль правило о том, что количество мест должно как минимум быть равно количеству грузовиков, которые одновременно должны стоять под погрузкой или разгрузкой.

1.3. Ассортимент товаров

Даже в том случае, если в течение всего дня разгружаться или загружаться будет ограниченное количество грузовиков, иногда бывает необходимо предусмотреть наличие большего количества мест погрузки-разгрузки. Причиной этого может быть широкий ассортимент разных товаров, которые должны быть отсортированы и складированы в разных местах. В этом случае, для того, чтобы избежать бесконечных разъездов погрузчиков по складу, необходимо поставить грузовик как можно ближе к месту размещения груза на складе.

2. Расчет потребного количества мест хранения и отбора

2.1. Типы мест хранения

На сегодняшний день существует достаточное разнообразие типов мест хранения:

· напольно-блочное хранение;

· широкопроходное хранение;

· узкопроходное хранение;

· стеллажи двойной глубины;

· набивные стеллажи;

· набивные с роботом-шаттлом;

· мобильные паллетные системы;

· гравитационные стеллажи;

· рожковые;

· однополочные и многоярусные;

· мобильные полочные системы;

Рассмотрим более подробно.

2.1.1. Напольно-блочное хранение

Наиболее простой тип места хранения. Товары складируются на пол и друг на друга. Стеллажи отсутствуют. Данный вид хранения представлен на рисунке 1:

Рис. 1. Напольно-блочное хранение

2.1.2. Широкопроходное хранение

При данном типе хранения используются стеллажи, что позволяет складировать больше товара на площадь помещения. Расстояние между стеллажами достаточно для проезда и маневров погрузчика. Расстояние между стеллажами находится в пределах 2,2-3,5 метров. Высота стеллажей зависит от типа применяемой техники. Широкопроходное хранение представлено на рисунке 2:

Рис. 2. Широкопроходное хранение

2.1.3. Узкопроходное хранение

При данном типе хранения используются специальные погрузчики с возможностью боковой погрузки-разгрузки, что дает возможность сузить расстояние между стеллажами и сэкономить на площади. Этот вариант хранения показан на рисунке 3:

Рис. 3. Узкопроходное хранение

2.1.4. Стеллажи двойной глубины

При использовании стеллажей двойной глубины достигается еще более экономное использование места, однако для того, чтобы выгрузить товар в середине такого стеллажа, необходимо сначала разгрузить ближайшее место. Стеллажи двойной глубины показаны на рисунке 4:

Рис. 4. Стеллажи двойной глубины

2.1.5. Набивные стеллажи

Набивные стеллажи по принципу работы похожи на стеллажи двойной глубины, однако позволяют разместить еще больше товара на той же площади. К их минусам относят сложность выгрузки необходимого паллета в случае если он находится внутри стеллажа, поскольку приходится сдвигать весь ряд. Набивные стеллажи показаны на рисунке 5:

Рис. 5. Набивные стеллажи

2.1.6. Набивные с роботом – шаттлом

Набивные стеллажи с роботом – шаттлом отличаются от обычных набивных стеллажей тем, что совместно с погрузчиками используются специальные тележки, которые позволяют сразу загрузить паллет в крайние ячейки стеллажа. Набивной стеллаж с роботом – шаттлом показан на рисунке 6:

Рис. 6. Набивные стеллажи с роботом - шаттлом

2.1.7. Мобильные паллетные системы

В мобильных паллетных системах стеллажи имеют возможность перемешаться по направляющим, как показано на рисунке 7:

Рис. 7. Мобильные паллетные системы

2.1.8. Гравитационные стеллажи

Принцип работы гравитационных стеллажей проистекает из их названия. Паллеты загружаются с одной стороны и под действием силы тяжести могут перемещаться на другую сторону стеллажа. Гравитационные стеллажи показаны на рисунке 8:

Рис. 8. Гравитационные стеллажи

2.1.9. Рожковые стеллажи

Рожковые стеллажи предназначены для хранения длинномерных товаров (труб, профилей и т.п.) Рожковый стеллаж показан на рисунке 9:

Рис. 9. Рожковые стеллажи

2.1.10. Однополочные и многоярусные стеллажи

Однополочные и многоярусные стеллажи отличаются количеством этажности, как показано на рисунке 10.

Рис. 10. Однополочные и многоярусные стеллажи

2.1.11. Мобильные полочные системы

Мобильные полочные системы используются, как правило, для хранения архивов документов. Принцип их действия тот же, что и у мобильных паллетных систем, но размеры, соответственно, меньше и перемещение шкафов с полками производится непосредственно человеком.

2.2. Конструкции мест хранения

Определяются конструкции и количество мест хранения. Конструкции мест хранения показаны на рисунках 11-13. Вариант конструкции стеллажей показан на рисунке 14.

Рис. 11. Вариант места хранения

Рис. 12. Вариант места хранения

Рис. 13. Вариант места хранения

Рис. 14. Вариант конструкции стеллажей

2.3. Расчет количества мест

Расчет потребного количества мест начинается с определения количества необходимого паллетомест по зонам склада.

Для определения количества стеллажного оборудования можно воспользоваться формулой:

![]() ,

,

где: ![]() - количество стеллажного оборудования;

- количество стеллажного оборудования;

![]() - максимальное количество товаров, подлежащих хранению, в куб. м, штуках или других единицах измерения;

- максимальное количество товаров, подлежащих хранению, в куб. м, штуках или других единицах измерения;

![]() - емкость стеллажа, в тех же единицах;

- емкость стеллажа, в тех же единицах;

![]() ,

,

где: ![]() - число ячеек в стеллаже;

- число ячеек в стеллаже;

![]() - фактическая емкость одной ячейки.

- фактическая емкость одной ячейки.

Рис. 15. Объем паллетоместа

2.3.1. Зона хранения

Исходными данными являются ежемесячный спрос (рис. 16), запас в торговле (рис. 17)

Рис. 16. Ежемесячный спрос на товар

Рис. 17. Запас в торговле (среднее в течение недели) за рассматриваемый месяц

Методика:

· определяем количество наименований;

· определяем объем этих наименований;

· разбиваем наименования по фактически занимаемому месту;

· суммируем количество этих мест, получаем количество паллетомест, необходимых для размещения товара;

· повторяем вычисления, но с учетом коэффициентов развития (рис. 18).

Потребное количество паллетомест в зоне хранения

Рис. 18. Потребное количество паллетомест в зоне хранения

К 2007 г потребное количество паллетомест составит:

N = 4226 * ![]() = 4226 * 6,271 = 26501паллетоместо,

= 4226 * 6,271 = 26501паллетоместо,

где: ![]() - коэффициент прогноза развития.

- коэффициент прогноза развития.

В результате можем спрогнозировать количество паллетомест по годам (рис. 19).

Рис. 19. Потребность в паллетоместах по годам

2.3.2. Зона отбора заказов

Расчет по зоне отбора заказов осуществляется аналогично.

Таблица 1

Количество паллетомест

|

Количество мест |

Полное паллетоместо |

Дробные паллетоместа |

Приведенные паллетоместа |

Всего паллетомест |

Пол. место типа А |

Пол. место типа Б |

Количество полок |

Количество шкафов |

|||

|

1/2 |

1/3 |

1/4 |

1/6 |

||||||||

|

Группа А |

1011 |

39 |

44 |

42 |

21 |

48 |

1059 |

62 |

32 |

31 |

8 |

|

Группа В |

181 |

17 |

41 |

55 |

51 |

44 |

225 |

48 |

132 |

70 |

18 |

|

Группа С |

175 |

24 |

44 |

49 |

60 |

49 |

224 |

126 |

397 |

147 |

37 |

|

Всего |

1367 |

80 |

129 |

146 |

132 |

142 |

1509 |

286 |

561 |

248 |

63 |

Планировка здания и стоянок склада

1. Технические и технологические требования к устройству склада

На техническую оснащенность склада оказывает влияние место складов в логистической системе и его функции.

Строительство складских зданий осуществляется преимущественно из типовых сборных железобетонных элементов. Строительство одноэтажных зданий складов позволяет уменьшить стоимость строительства и эксплуатационных расходов при внутрискладской переработке единиц хранения.

1.1. Основные конструктивные элементы складов

Основными конструктивными элементами складского здания являются:

· фундамент;

· стены;

· опорные колонны;

· междуэтажные перекрытия;

· полы;

· кровля;

· пандусы и козырьки над ними;

· двери и окна.

1.1.1. Фундамент

Фундамент сооружается из прочных и долговечных материалов. Его конструкция должна выдерживать определенную нагрузку. Для строительства фундамента применяются железобетонные блоки.

1.1.2. Стены

Стены склада могут быть:

· кирпичными;

· из железобетонных панелей и блоков.

· Стены должны:

· быть достаточно прочными и выдерживать необходимую нагрузку;

· обладать минимальной массой;

· быть огнестойкими;

· быть способными поддерживать необходимый режим температуры и влажности воздуха.

1.1.3. Опорные колонны

Опорные колонны являются одним из несущих элементов складского здания. Они могут быть:

· кирпичными;

· железобетонными;

· металлическими.

В многоэтажных складских зданиях для междуэтажных перекрытий применяются железобетонные панели, способные выдерживать большие нагрузки.

1.1.4. Полы

Полы складских помещений также должны выдерживать большие нагрузки, обладать высокой прочностью. Для покрытия полов в основном используются асфальт и бетон.

1.1.5. Кровля

Кровля складских зданий должна быть из огнестойких материалов, способных надежно защищать помещения от атмосферных осадков.

1.1.6. Пандус

Для удобства проведения погрузочно-разгрузочных работ вдоль складов устраивают пандусы. Пандусы представляют собой платформы шириной от 2,5 до 6 м. Их высота зависит от вида транспортных средств, в которых поступают или отправляются грузы. Над пандусами располагают козырьки для защиты грузов от атмосферных осадков.

1.1.7. Двери

Двери складских помещений могут иметь различные размеры. Их ширина и высота зависят в основном, от вида транспортных средств, применяемых для внутрискладского перемещения грузов. В одноэтажных складах окна размещают выше уровня стеллажей.

1.2. Характеристики объемно-планировочных и конструктивных решений складских зданий

Для характеристики объемно-планировочных и конструктивных решений складских зданий используют такие показатели, как шаг, пролет и высота.

Шаг — расстояние между основными поперечными несущими конструкциями (колоннами, стенами и т.д.).

Пролетом называется расстояние между продольными несущими конструкциями.

Высота этажа — расстояние между уровнем пола и потолком.

В одноэтажных складских зданиях принимаются: шаг колонн — 6 и 12 м; длина пролета — 12, 18 и 24 м; высота складских помещений — не менее 6 м.