Эксперты КСЛ поделились эффективными решениями и секретами экспресс улучшений в логистике

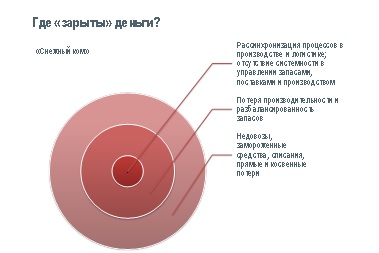

В итоге наша статистика потерь компаний

от низкой операционной эффективности показывает:

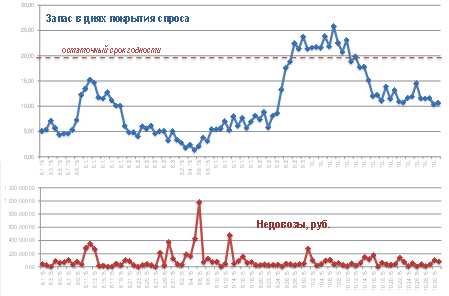

· Превышение среднего уровня запасов над оптимальным (в днях покрытия спроса) = от 250% до 10 и более раз

· Потери продаж от недовозов (в ситуациях “out of stock”) = от 2-3% до 6-8%

· Потери производительности в производстве и логистике = от 20-30% до 60-70%

· Снижение рентабельности поставок = от 10-15% до 120%

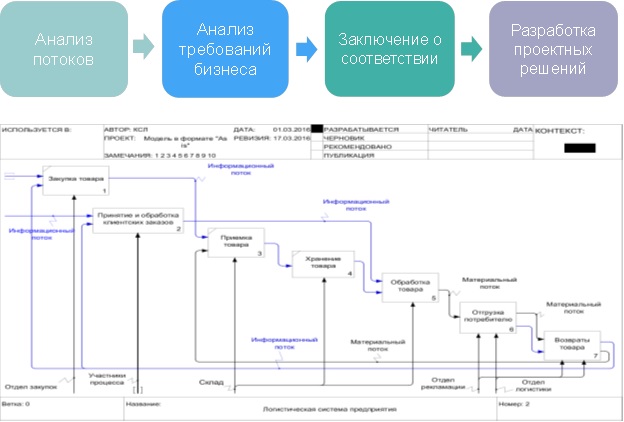

Василий Демин, к.т.н., заместитель директора Координационного совета по логистике, директор НОЦ-ТЛ МАДИ представил две методологии аудита склада – полномасштабный проектный аудит склада, основанный на анализе товарных потоков и требований бизнеса, прогнозирования развития компании, структурных изменений в деятельности и формирования заключения о соответствии склада требованиям, по результатам которого разрабатываются проектные решения, позволяющие обеспечить соответствие склада параметрам бизнеса.

Последовательность проведения полномасштабного аудита склада

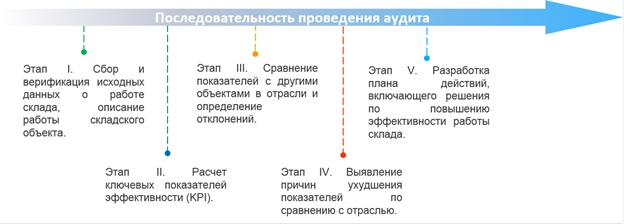

Альтернативная методика аудита проводится в экспресс формате и основана на расчете более 10 KPI склада, сопоставлении полученных показателей с средними значениями отрасли и определении отклонений, выявлении причин и разработке плана действий.

Последовательность проведения экспресс аудита склада

Сегодня все эти расчеты, а также сравнение своих показателей более чем с 200 предприятиями восьми отраслей возможно осуществлять с помощью автоматизированного on-line сервиса «Log Audit» (log-audit.ru).

Пример работы в сервисе «Log Audit»

О том как создать идеальный склад и как его эксплуатировать рассказали Кобылин Александр (ПКБ «Техноприбор») и Пузиков Максим (Havi Logistics).

В последние годы задачи в модернизации складов промышленных предприятий стали крайне актуальными, так как реализуя программы технического перевооружения, обновления производственных технологий и оборудования и выделяя на это значительные средства, многие предприятия логистику и склады ставили в конец очереди, что приводило к повышению рисков выполнения производственного плана, не говоря о растущих операционных затратах.

Сегодня существуют комплексные и недорогие технологии, в том числе с использованием российского оборудованиям, которые позволяют полностью автоматизировать работу склада производственного предприятия, включая хранение, грузообработку и перемещение потоков МТР между цехами и другими подразделениями.

В результате применения данных технологий мы получаем сокращение ошибок в операциях до показателя 0 PPM, а также сокращение операционных затрат на 25 – 30 %.

Высокоавтоматизированный склад производственного предприятия

Важным условием соответствия требованиям к идеальному складу является прохождение внешнего и внутреннего аудита по операционной эффективности, безопасной работе на складе, LEAN, а также стандартам HACCP (Hazard Analysis and Critical Control Points) и DQMP (Distribution Quality Management Process).

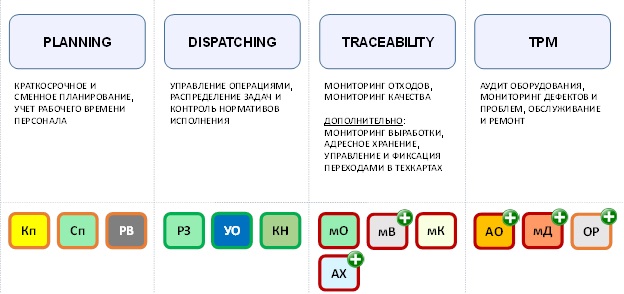

Создание и функционирование идеального склада невозможно без системы управления материальными потоками и процессами. О классификации и применении автоматизированных систем рассказал Дмитрий Блинов, руководитель лаборатории WMS и автоматической идентификации НОЦ-ТЛ МАДИ, технический директор LogistiX.

Автоматизация на разных уровнях

Функциональность по разделам

Для того, чтобы любой логистический объект функционировал эффективно необходимо применение системного подхода с использованием таких инструментов как «Бережливое производство» и последовательное и непрерывное использование цикла PDCA («цикл Деминга»). Однако в России классическое применение этих методов часто не работает. Об этом, а также о секретах эффективного внедрения «Бережливого производства» на складах рассказал эксперт Координационного совета по логистике Литвинов Сергей.

Сопоставление применение цикла PDCA в европейском и российском бизнесе.

О том как правильно применить представленные методы и технологии можно узнать из последующих публикаций и программ обучения Координационного совета по логистике.